2025-04-08

Достижение высоких допусков (обычно IT5, IT7 или выше) с использованием обрабатывающих центров с ЧПУ требует оптимизации системы с точки зрения оборудования, процесса, инструмента, материалов, окружающей среды и измерений. Ниже приведены основные шаги и соображения:

1. Выбор оборудования и поддержание его состояния

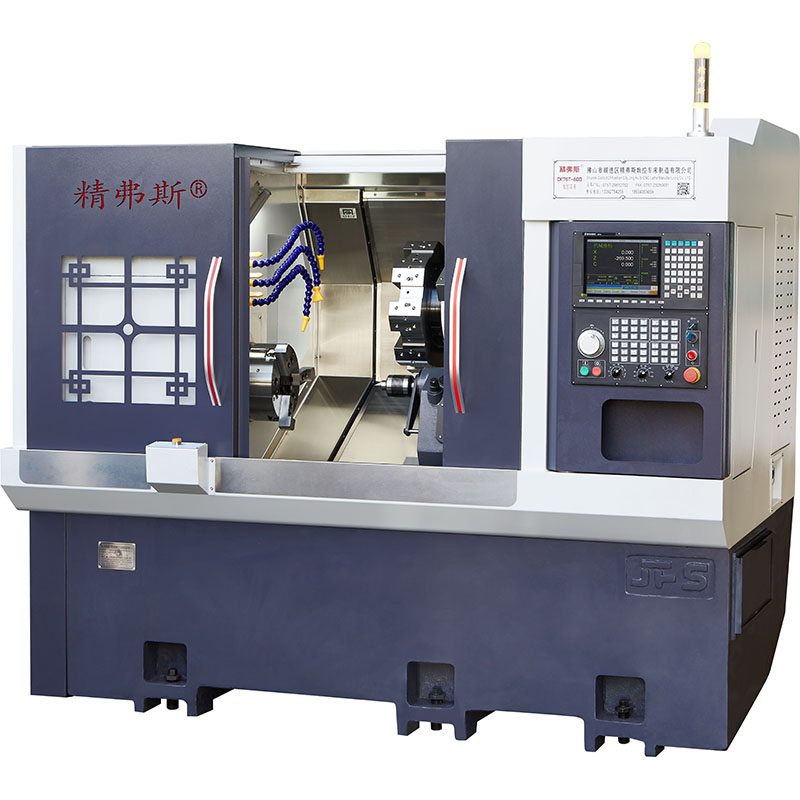

Точность станка: выберите высокоточный обрабатывающий центр с ЧПУ (например, прецизионный или сверхточный) и обратите внимание на точность позиционирования (в пределах ±0,002 мм) и точность повторяемости (в пределах ±0,001 мм).

Жесткость и устойчивость: обеспечьте жесткость шпинделя станка, направляющих и винта, чтобы избежать вибрации при резке. Регулярно калибруйте люфт и погрешность шага.

Контроль температуры: Тепловая деформация станков является основным источником ошибок. Необходимо поддерживать постоянную температуру окружающей среды (в пределах ±1°С) или выбрать станок с системой термокомпенсации.

2. Оптимизация планирования и программирования процессов

Маршрут процесса:

Черновая обработка → получистовая → чистовая выполняется поэтапно с целью постепенного устранения припуска (чистовой припуск 0,1-0,2 мм).

Избегайте деформации во время зажима: используйте зажимы с низким напряжением (например, гидравлические зажимы или вакуумные присоски) или зажимайте несколько раз, чтобы снять напряжение.

Данные по резке:

Используйте небольшую глубину резания (0,05–0,2 мм), высокую подачу и соответствующую скорость во время чистовой обработки, чтобы избежать наростообразования на режущей кромке.

Попутное фрезерование лучше обратного и снижает деформацию инструмента.

Траектория инструмента:

Траектория финиша остается постоянной и не допускает резких изменений направления.

Используйте компенсацию радиуса инструмента (для коррекции фактического износа инструмента).

3. Выбор и управление инструментами

Материал инструмента:

Инструменты из карбида (высокая жесткость), КНБ (твердые материалы) или алмаза (цветные металлы).

Острота кромки: передний угол финишного инструмента больше, а задний угол меньше (например, 10°-15°).

Геометрия инструмента:

Режущие инструменты с небольшими закругленными или острыми углами могут уменьшить силу резания (например, R менее 0,2 мм).

Биение инструмента контролируется в пределах 0,005 мм (с помощью динамически сбалансированного держателя инструмента).

Мониторинг износа:

Регулярно проверяйте износ инструмента (каждые 20–50 единиц) или установите систему онлайн-мониторинга.

4. Материалы и термическая обработка

Стабильность материала: выбирайте материалы, которые легко обрабатываются и обладают хорошей стабильностью (например, предварительно закаленная сталь, алюминиевый сплав 6061T6), чтобы избежать деформации после обработки.

Снятие напряжений: заготовка предварительно отжигается или старится для уменьшения деформации, вызванной внутренним напряжением.

5. Окружающая среда и зажим

Контроль температуры: в цехе поддерживается постоянная температура (20±1℃), а заготовка и инструмент предварительно нагреваются до стабильной температуры.

Конструкция приспособления:

Используйте установочные штифты, прецизионные тиски или специальные приспособления для обеспечения повторяемой точности позиционирования (≤ 0,005 мм).

В тонкостенных деталях используются гибкие опоры или наполнители (например, сплавы с низкой температурой плавления).

Благодаря указанной выше системе управления обрабатывающие центры с ЧПУ могут достигать высоких допусков на уровне мкм, однако следует уделять внимание балансу между стоимостью и эффективностью. Для сверхвысоких требований к точности (например, IT3 и выше) могут потребоваться последующие процессы, такие как шлифовка или полировка.